- Inspección visual directa y remota

- Tintes penetrantes.

- Radiografía Industrial

- Partículas magnéticas

- Ultrasonido convencional.

- Replicas Metalográficas.

- Análisis químico in situ

- Holiday Detector

- Medición de Dureza.

- Medición de Rugosidad Superficial.

- Prueba de Fuga.

Ensayos no Destructivos

Partículas Magnéticas

- Es un ensayo no destructivo que se aplica a materiales ferromagnéticos (Aceros al carbono, Aceros Inoxidables, exceptuando aquellos de matriz austenítica). Su campo de aplicación va desde la soldadura de componentes como tuberías, recipientes a presión, tanques, entre otros; como en la inspección de componentes en servicio tales como: piñones, engranajes, rotores de turbina, alabes; entre otros, en cuyo caso se aplica para la detección de discontinuidades originadas durante el servicio tales como grietas por fatiga, las cuales afectan la operatividad del componente.

- Cuando se magnetiza un material, se forman unas líneas de campo magnético que fluyen dentro del material siempre que no exista ninguna interrupción. Si existe una interrupción en el flujo de estas líneas (como por ejemplo causada por una grieta), esta genera un campo magnético (norte-sur) en esa zona donde son atraídas las partículas y revelada la indicación.

- La principal ventaja es la detección de discontinuidades tanto superficiales como sub-superficiales, lo cual permite la detección de discontinuidades enmascaradas que no son visibles a la vista del ojo humano. La inspección se puede realizar tanto con luz natural como luz ultravioleta la cual genera mayor sensibilidad y la capacidad de ver grietas mucho más finas.

Tintes Penetrantes

- Tintes penetrantes, es un método de ensayo no destructivo para la detección de discontinuidades abiertas a la superficie en cualquier tipo de componente y cualquier tipo de material (metales, cerámicos y plásticos).

- Su aplicación va desde la inspección de soldaduras para descartar la presencia de grietas, poros, socavaciones, entre otros

defectos, hasta la aplicación en piezas en servicio como tornillos, roscas, componentes de maquinaria, entre otros, para descartar discontinuidades generadas durante el servicio. Algunas veces es utilizado para la inspección de la calidad final de un componente fabricado, ya sea por fundición o forja. - Entre las principales ventajas está la obtención de resultados rápidos y la alta visibilidad de las indicaciones. Entre las principales desventajas es que la discontinuidad debe estar abierta a la superficie para poder ser detectada.

- El rango de temperaturas a trabajar debe estar entre los 40ºF y 125ºF ; fuera de este rango de temperaturas, se requerirá de una calificación especial del procedimiento.

- Su uso se limita a materiales que no posean excesiva rugosidad

Medición de dureza en materiales

- La medición de dureza, es un método no destructivo realizado sobre el componente a ser evaluado, el cual muestra el valor de la dureza del elemento y así provee información acerca del material bajo estudio.

- Usualmente, la medición de dureza se realiza en conjunto con la metalografía para determinar cambios microestructurales después de un tratamiento térmico en la zona afectada por el calor de una soldadura o en la determinación de las propiedades mecánicas de un componente sometido a alta temperatura por un periodo de tiempo prolongado.

- Las principales ventajas que tiene este método es que proporciona de manera rápida (casi inmediata) el valor de dureza del componente a través de herramientas de medición portátiles.

- Las desventajas es que no puede ser aplicado sobre la superficie final de una pieza en la cual sea inaceptable una entalla por indentación. Otra desventaja es que no puede ser utilizada en piezas de bajo espesor.

- La temperatura del componente debe estar máximo 50ºC para la realización del ensayo.

Réplicas Metalográficas

Entre las aplicaciones de la metalograf1a están:

- Determinar la calidad final de un tratamiento térmico que garantice la integridad mecánica del componente.

- Para clasificar el componente, porcentaje de Carbono en los aceros.

- Para estimar el tamaño de grano y la presencia de precipitados.

- Análisis de falla.

- Evaluación de materiales afectados térmicamente o por ácidos/alcalis u otro tipo de corrosión.

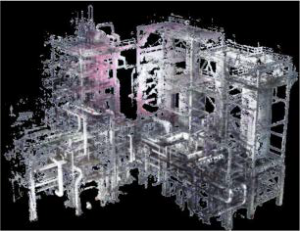

Videoscopía

La videoscopia, (visual testing) es una de las primeras técnicas de ensayos no destructivos. La endoscopia permite el acceso e inspección de puntos no visibles con herramientas convencionales.

La línea de endoscopia o boroscopía de Control No Destructivo S.L comprende:

- Videoscopios: diámetros desde 3.9 mm hasta 8 mm.

- Fibroscopios: diámetros desde 1 mm hasta 8 mm.

- Endoscopios rígidos: diámetros desde 1,7 mm hasta 10 mm.

Corresponde a la inspección visual remota. El ámbito de uso es casi ilimitado. Este endoscopio es usado por electricistas, personal de seguridad, expertos de todos los sectores, mecánicos, mecánicos de precisión, constructores de tuberías, personal de mantenimiento en grandes procesos de producción industriales, mecánicos de bomba y de automoción, así como también en el ámbito privado. Ya no necesita abrir o desmontar las máquinas o los aparatos para poder diagnosticar los fallos. Esto hace que el endoscopio le ahorre tiempo y dinero.

- Análisis vibracional

- Termografía infrarroja.

- Balanceo Dinámico.

- Alineamiento de ejes y poleas mediante sistema láser.

- Ultrasonido Acústico.

MANTENIMIENTO PREDICTIVO

Ventajas del análisis de vibraciones: Inspección de equipos en servicio, reducción de mantenimiento no planeado, reducciones en inventario de partes de repuesto, incremento en la vida útil y capacidad de producción, mejores condiciones de seguridad, ahorro de energía. Los servicios ofrecidos cubren principalmente:

- Bombas

- Motores

- Cajas de engranajes

- Ventiladores

- Rodillos

- Turbinas

- Compresores

ALINEAMIENTO CON SISTEMA LÁSER

Está comprobado que el desalineamiento es la causa de más del 50% de las averías en las máquinas rotativas, y estadísticamente más del 50% de las máquinas existentes están excesivamente desalineadas.

- Mediante Sistemas EASYLASER, podemos hacer la medición de:

- Alineamiento de ejes con acople directo, o cuerpo cardanico.

- Alineamiento de poleas.

- Rectitud de ejes largos, rodillos, bancadas.

- Planitud de bases, mesas de máquinas, bridas.

- Concentricidad de extrusoras, chumaceras, diafragma de turbinas.

- Dirección de husillos, platos de tornos, fresadoras.

- Perpendicularidad de máquinas, instalaciones.

- Paralelismo de rodillos.

Con un buen alineamiento se consigue:

- Reducir las fuerzas excesivas en los rodamientos prolongando su vida útil. Un aumento de la carga en un 20% en un rodamiento debido al desalineamiento disminuye su vida útil en un 50%.

TERMOGRAFÍA INFRAROJA

¿Por qué emplear la Termografía?

Es un método que permite:

- Medir temperaturas a distancia con exactitud y sin necesidad de contacto físico con el objeto, de forma rápida y económica.

- Determinar la condición de equipos eléctricos, mecánicos, aislados térmicamente, monitoreo de procesos de alto riesgo, filtraciones en edificaciones, entre otros.

- Identificar con antelación dónde se requieren reparaciones para una planeación oportuna evitando paros no programados, daños a equipos e instalaciones, o en el peor de los escenarios, siniestros.

¿Cuáles son sus principales aplicaciones?

Equipos Eléctricos:

Puntos calientes en conexiones de líneas de transmisión aéreas, subestaciones, transformadores, cajas de fusibles, interruptores, equipos de control, breakers de circuito, aisladores, capacitadores, motores y CCM.

Equipos Mecánicos/Rotativos:

Incrementos de temperatura causados por la fricción de rodamientos defectuosos, lubricación inadecuada, desalineación y desgaste, en engranajes, ejes, acoplamientos, correas, poleas, motores, generadores, compresores y bombas de vacío. Equipos aislados:

Zonas con grietas, desprendimiento, deterioro o pérdida de espesor del material aislante en hornos, calderas, tanques

- Eliminar fallas del eje por fatiga cíclica.

- Minimizar el desgaste de acoplamientos.

- Reducir el consumo de energía (del 2 a 17%).

- Tener bajos niveles de vibración y ruido.

- Minimizar la flexión del eje.

- Mantener la tolerancia interna apropiada del rotor.

- Evitar sobrecalentamientos de la maquinaria.

- Evitar daños en sellos y fugas.

- Concentricidad de extrusoras, chumaceras, diafragma de turbinas.

- Dirección de husillos, platos de tornos, fresadoras.

- Perpendicularidad de máquinas, instalaciones.

- Paralelismo de rodillos.

- Mantenimiento Predictivo.

- Diagnóstico de Fallas (Análisis de Causa Raíz)

- Commissioning.

- Aceptación de reparación.

- Perpendicularidad de máquinas, instalaciones.

- Paralelismo de rodillos.

Aplicableala inspección de sistema de tuberías que utilizan aislamientos, (tuberías, tanques, recipientes a presión, etc.)…

- La corrosión genera la pérdida gradual de material y si no es detectada a tiempo, termina en fugas.

- Una técnica que permite inspeccionar “sin necesidad de retirar el aislamiento ” PEC (Electromagnetismo Pulsado).

- Inspecciones de alta velocidad (screeningtool), hasta 75 mm/ s–4.5m / minuto.

- Inspección es muy confiables quedan como resultado los espesores del material, sin importar la presencia de corrosión.